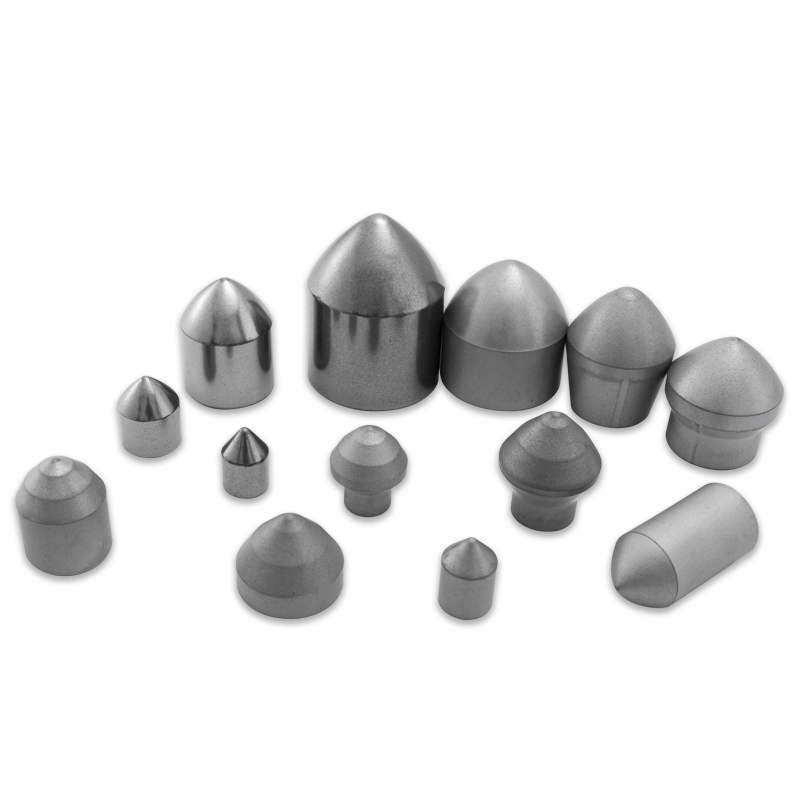

Tungfen karbid -bélyegzés meghal: Precíziós, hosszú élettartam és teljesítmény a modern gyártásban

Ipari hírek-Tungsten karbid -bélyegzés meghal nélkülözhetetlen eszközök a modern gyártásban, tiszteletben tartják a kivételes keménységüket, a kopásállóságukat és a nagy pontosságú alkatrészek előállításának képességét, figyelemre méltó következetességgel. Mivel az iparágak egyre inkább szigorúbb toleranciákat, meghosszabbított szerszám élettartamot és magasabb termelési mennyiségeket igényelnek, a volfrám -karbid szerepe a bélyegzési műveletekben kritikusabbá vált, mint valaha. Ez a cikk belemerül az anyagtudományba, a tervezési szempontokba, a gyártási folyamatokba és a volfrám -karbid -bélyegzés alkalmazására, kiemelve azok döntő hozzájárulását a fejlett ipari termeléshez.

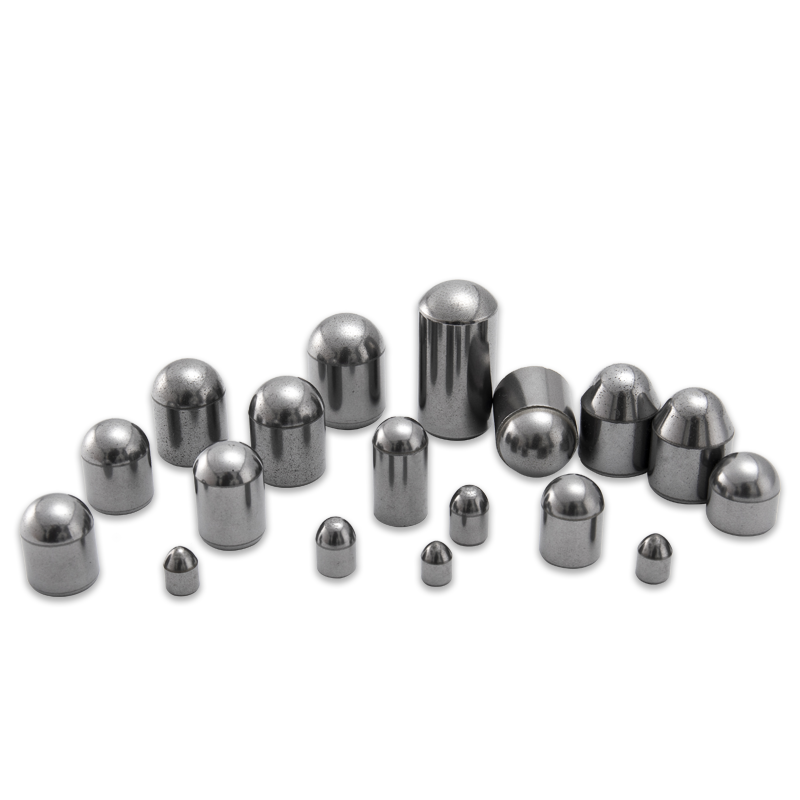

A páratlan anyag: volfrám-karbid (WC-CO)

A volfrám -karbid -bélyegzés középpontjában a szerszám fekszik a neve: egy kompozit, amely elsősorban a fémes kötőanyagba ágyazott, leggyakrabban kobalt (CO) beágyazott volfrám -karbid (WC) részecskékből áll.

- Tungsten karbid (WC): Ez a kerámia fázis hihetetlenül nehéz, a Vickers keménységével gyakran meghaladja az 1600 HV -t, ami lényegesen magasabb, mint a keményített szerszámcél. Ez a belső keménység felelős a sajtoló ellenállásáért, a műanyag deformációval és a bemélyedéssel szemben.

- Cobalt (CO) kötőanyag: A kobalt kötőanyag cementálószerként működik, és a kemény WC részecskéket együtt tartja. Míg maga a kobalt lágyabb, rugalmassága és keménysége kritikus tulajdonságokat ad a kompozitnak, megakadályozva a WC -szemek katasztrofális törékeny törését. A kobalt százalékos aránya (általában 3–25% -otól függően) szignifikánsan befolyásolja a karbid végső tulajdonságait. Az alacsonyabb kobalt -tartalom magasabb keménységhez és kopásállósághoz vezet, de csökkentette a keménységet, így alkalmassá teszi a szélsőséges kopásállóságot igénylő alkalmazásokra. Ezzel szemben a magasabb kobalt -tartalom megnövekedett szilárdságot és ütésállóságot kínál bizonyos keménység rovására, ideális a sokkterheléssel járó műveletekhez.

- Mikrostruktúra: A volfrám -karbid teljesítménye szintén nagymértékben függ annak mikroszerkezetétől, különösen a WC gabona méretétől. A finomszemcsés karbidok (szubmikron-1 mikron) kiváló keménységet és él visszatartást kínálnak, így ideálisak a vékony anyagok precíziós bélyegzéséhez. A durva szemcsés karbidok (5 mikron feletti) általában magasabb keménységgel bírnak, és inkább a nehezebb kitöltési vagy kialakítási műveleteknél részesülnek előnyben.

A volfrám -karbid -bélyegzés előnyei

A volfrám -karbid kiváló tulajdonságai sokféle előnyt jelentenek a bélyegzési műveletekhez:

- Kivételes kopásállóság: Ez az elsődleges előny. A karbid volfrám -meghalása milliók ellenáll, és egyes esetekben több tízmillió stroke, mielőtt jelentős kopás következik be, drasztikusan csökkentve a szerszámváltozások és a karbantartás leállását.

- Nagy keménység: Szélsőséges keménységük lehetővé teszi számukra, hogy széles körű anyagokat vágjanak és képezzenek, beleértve a nagy szilárdságú acélokat, rozsdamentes acélokat, elektromos acélokat és színfém ötvözeteket, maga a szerszám minimális deformációjával.

- Dimenziós stabilitás: A volfrám -karbid kiváló ellenállást mutat a plasztikai deformációval a nagy nyomóhasználat alatt, biztosítva a bélyegzett alkatrészeket a következetes méretek és a szoros toleranciák fenntartása során a termelési futás során.

- Kiváló felületi kivitel: A volfrám -karbid velejáró keménysége és finom gabonaszerkezete lehetővé teszi az erősen csiszolt működő felületeket, ami minimalizálja a súrlódást a bélyegzés során, és hozzájárul a jobb felületi felülethez a bélyegzett alkatrészeknél.

- Csökkent az akasztás és a tapadás: Az acéllemezhez képest a volfrám -karbid alacsonyabb hajlandósággal vagy anyagi tapadásra hajlamos, különösen ragacsos vagy csiszoló anyagok bélyegzése esetén.

- Hosszabb szerszám élettartam: Ezen előnyök kumulatív hatása jelentősen meghosszabbított szerszám élettartam, amely alacsonyabb részenkénti költségeket, megnövekedett termelékenységet és stabilabb gyártási folyamathoz vezet.

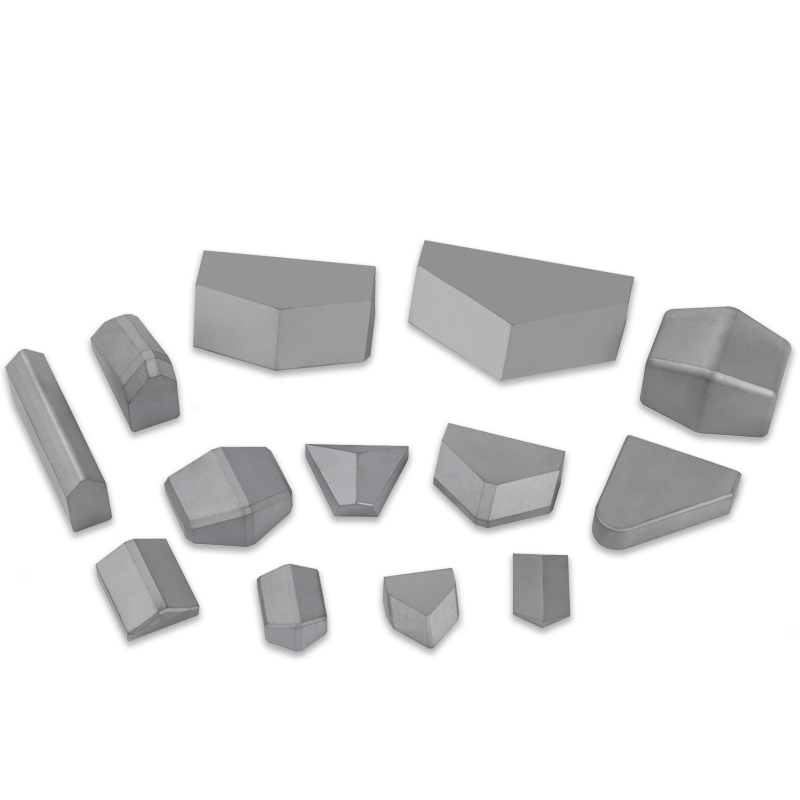

Tervezési szempontok a volfrám -karbid -bélyegzéshez

A volfrám -karbiddal történő tervezéshez speciális megközelítést igényel, elismerve annak velejáró törékenységét, mint a szerszámcélokhoz képest, miközben kiaknázza a szélsőséges keménységét.

- A stresszkoncentráció minimalizálása: Kerülni kell az éles sarkokat, a keresztmetszet hirtelen változásait és az újbóli beillesztési szögeket, mivel azok stresszkoncentrációs pontokat hoznak létre, ahol a repedések kezdeményezhetnek. A nagylelkű sugarak és a fokozatos átmenetek döntő jelentőségűek.

- Támogatás és nyomó betöltés: A Tungsten Carbide a legjobban teljesíti a kompressziós terhelést. A DIE -ket robusztus háttámlákkal és betétekkel kell megtervezni, amelyek teljes támogatást nyújtanak, megakadályozva a húzófeszültségeket vagy a karbid -alkatrészek hajlítási pillanatait. Az acéltartókba illeszkedő karbid betétek zsugorodása az acéltartókba, hogy a karbidot előzetesen előállítsák a kompresszióban.

- Anyagvastagság és távolság: A lepecsételt anyag vastagsága és a szükséges vágási távolság kritikus tényezők a megfelelő karbid -fokozat kiválasztásában és a szerszám geometria megtervezésében. A vastagabb anyagok vagy a magasabb ürítő erők általában keményebb karbid fokozatot igényelnek.

- Kenés és hűtés: A megfelelő kenés elengedhetetlen a súrlódás minimalizálásához, a hő eloszlatásához és az élet meghosszabbításához. A szerszám kialakításának hatékonyan be kell használnia a hatékony kenéseket és a hűtőfolyadék -áramlást.

- Modularitás és cserélhető betétek: A nagy karbidblokkok költségei és gyártási összetettsége miatt a halálokat gyakran olyan moduláris karbid betétekkel tervezik, amelyeket kopás közben külön -külön cserélhetnek, ahelyett, hogy a teljes szerszámcserét cserélik.

- Csiszolási és EDM juttatások: Mivel a volfrám -karbid rendkívül nehéz, csak speciális folyamatokkal, például őrléssel (gyémánt kerekekkel) vagy elektromos kisülési megmunkálással (EDM) lehet megmunkálni. A tervezésnek figyelembe kell vennie ezeket a gyártási korlátozásokat, és elegendő anyagot kell biztosítania a poszt-tintázási befejezéshez.

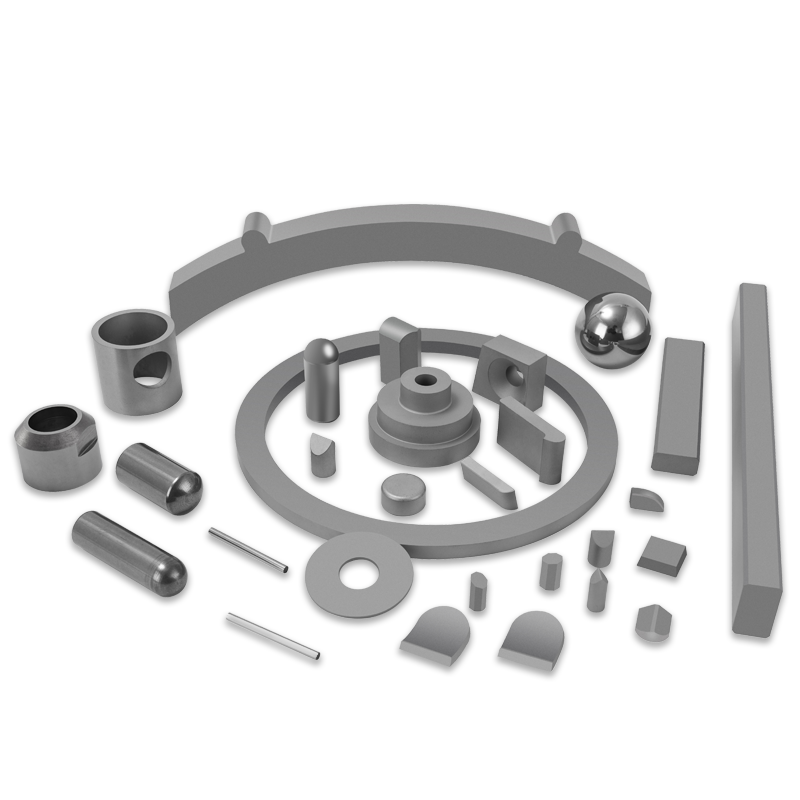

Gyártási folyamatok

A volfrám -karbid -bélyegzés előállítása több speciális lépést foglal magában:

- Por kohászat: A folyamat a WC és Co porok pontos keverésével kezdődik, valamint más kisebb adalékanyagokkal (például a gabona növekedési gátlók).

- Préselés: A vegyes porokat ezután mechanikus vagy izosztatikus préselések felhasználásával "zöld" (nem-szintered) alakba tömörítik. A sajtó módszer befolyásolja a zöld kompakt sűrűségét és homogenitását.

- Szinterezés: Ez a kritikus lépés, ahol a zöld kompaktot vákuumkemencében melegítik a kobalt-kötőanyag olvadási pontja közelében (jellemzően 1300-1500 ° C). A szinterelés során a kobalt megolvasztja és megcélozza a WC részecskéket, sűrűsítéséhez és erős, koherens szerkezet kialakulásához vezetve. Néhány porozitás megmaradhat, és további sűrűsítést lehet elérni a forró izosztatikus préseléssel (HIP).

- Csiszolás és befejezés: A szinterelés után a karbid alkatrészek rendkívül kemények, és gyémánt őrlési kerekeket igényelnek a precíziós kialakításhoz és a végső méret és a felület befejezéséhez. A komplex geometriák felhasználhatják a huzal -EDM -et (elektromos kisülési megmunkálást) vagy a RAM EDM -et is a bonyolult tulajdonságokhoz.

- Bevonat (opcionális): Nagyon igényes alkalmazásokhoz egy vékony, szuper kemény bevonatot (például ón, Ticn, Altin, CRN) alkalmazhatók PVD (fizikai gőzlerakódás) vagy CVD-vel (kémiai gőzlerakódás). Ezek a bevonatok tovább csökkentik a súrlódást, javítják a kopásállóságot és meghosszabbítják a szerszám élettartamát, különösen a csiszoló anyagok vagy az gallérra hajlamosok bélyegzése esetén.

A volfrám -karbid -bélyegző halálának alkalmazásai

A volfrám-karbid-bélyegzés kritikus jelentőségű azokban az iparágakban, ahol a nagy pontosságú, a hosszú szerszám élettartama és a nagy volumenű termelés kiemelkedően fontos. A gyakori alkalmazások a következők:

- Elektronikai ipar: Az ólomkeretek, a csatlakozók, a terminálok, a hűtőborda és más miniatűr alkatrészek bélyegzése a fogyasztói elektronika, az autóipari elektronika és a telekommunikáció számára.

- Autóipar: Elektromos érintkezők, precíziós alátétek, kis mechanikus alkatrészek és alkatrészek előállítása az ABS rendszerekhez és az üzemanyag -befecskendező rendszerekhez.

- Orvostechnikai eszköz ipar: Precíziós alkatrészek előállítása műtéti műszerek, beültethető eszközök és diagnosztikai berendezések számára, ahol a rendkívül szoros tűrés és a biokompatibilitás (egyes esetekben) elengedhetetlen.

- Repülőipar: Könnyű, nagy szilárdságú ötvözött alkatrészek bélyegzése a repülőgépek és az űrhajó számára, kivételes megbízhatóságot és teljesítményt igényel.

- A készülékipar: Különböző kicsi, bonyolult alkatrészek előállítása háztartási készülékekhez.

- Órák és ékszerek: A kicsi, dekoratív és funkcionális alkatrészek bonyolult és pontos bélyegzéséhez.

Kihívások és jövőbeli trendek

Jelentős előnyeik ellenére a volfrám -karbid meghal bizonyos kihívásokat jelent:

- Költség: A volfrám -karbid nyersanyagok és gyártási folyamata szignifikánsan drágább, mint a szerszámcéloknál.

- Brititás: Míg a kerámia számára nehéz, a volfrám -karbid még mindig törékenyebb, mint az acél, ami hajlamos a forgácsolásra vagy a katasztrofális kudarcra extrém sokkterhelés vagy nem megfelelő kezelhetőség esetén.

- Machinabilitás: Szélsőséges keménységük megnehezíti őket, hogy speciális és gyakran lassabb folyamatokat igényeljenek, mint például a gyémánt őrlés és az EDM.

A volfrám -karbid -bélyegzés jövőbeli tendenciái a Die Technology -ra összpontosítanak:

- Haladó osztályok: Új karbid-fokozat fejlesztése, javított keménység-keménységi arányokkal, finomabb gabonaszerkezetekkel és fokozott ellenállással a specifikus kopási mechanizmusokkal szemben.

- Javított bevonatok: Kutatás tartósabb, alacsonyabb súrlódású és alkalmazás-specifikus bevonatokkal, amelyek tovább bővíthetik a szerszám élettartamát és optimalizálhatják a teljesítményt.

- Additív gyártás: Míg a funkcionális karbidok korai szakaszában még mindig a korai szakaszában van, az adalékanyag -gyártás (például a kötőanyag -sugárzás a későbbi szintezéssel) ígéretet tesz komplex geometriák és belső hűtési csatornák létrehozására, amelyeket a hagyományos módszerekkel nehéz elérni.

- Prediktív modellezés: A véges elem -elemzés (FEA) és más szimulációs eszközök fokozott használata a szerszám kialakításának optimalizálására, a teljesítmény előrejelzésére és a potenciális meghibásodási pontok azonosítására a gyártás előtt.

Következtetés

A volfrám -karbid -bélyegzés az anyagtudomány és a műszaki precíziós gyártás csúcspontját képviseli. Páratlan keménységük és kopásállóságuk lehetővé teszi az iparágak számára, hogy magasabb pontosságot, termelékenységet és költséghatékonyságot érjenek el. Ahogy a gyártási igények tovább fejlődnek, a volfrám-karbid anyagok, a tervezési módszerek és a feldolgozási technológiák folyamatban lévő innovációja biztosítja, hogy ezek a rendkívüli eszközök továbbra is a nagy teljesítményű bélyegzési műveletek élvonalában maradjanak.