A volfrám -karbid használatának előnyei és kihívásai

Ipari hírek- A volfrám -karbid előnyei

Kivételes keménység és tartósság

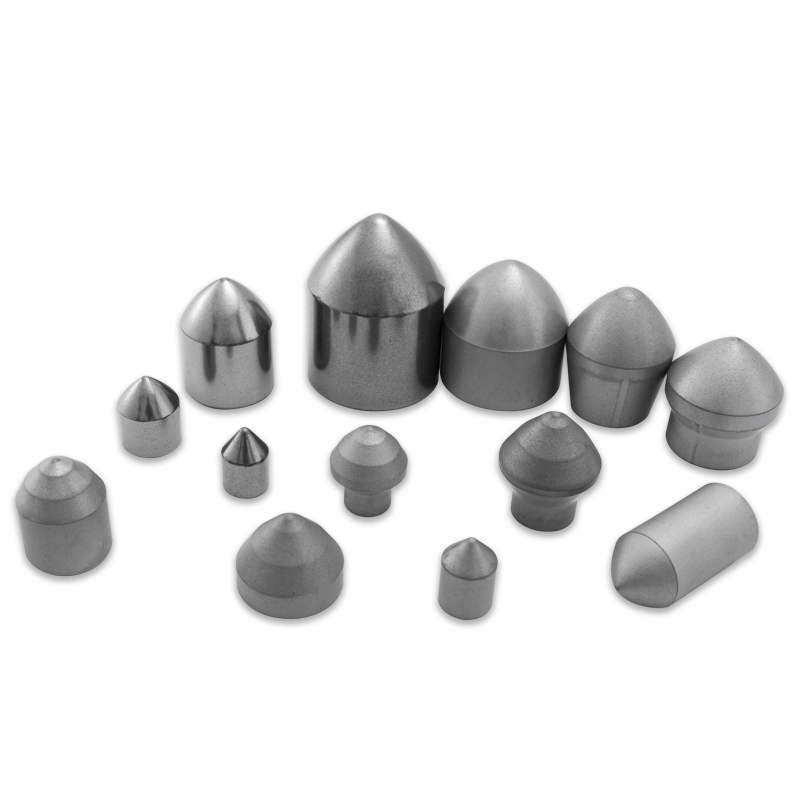

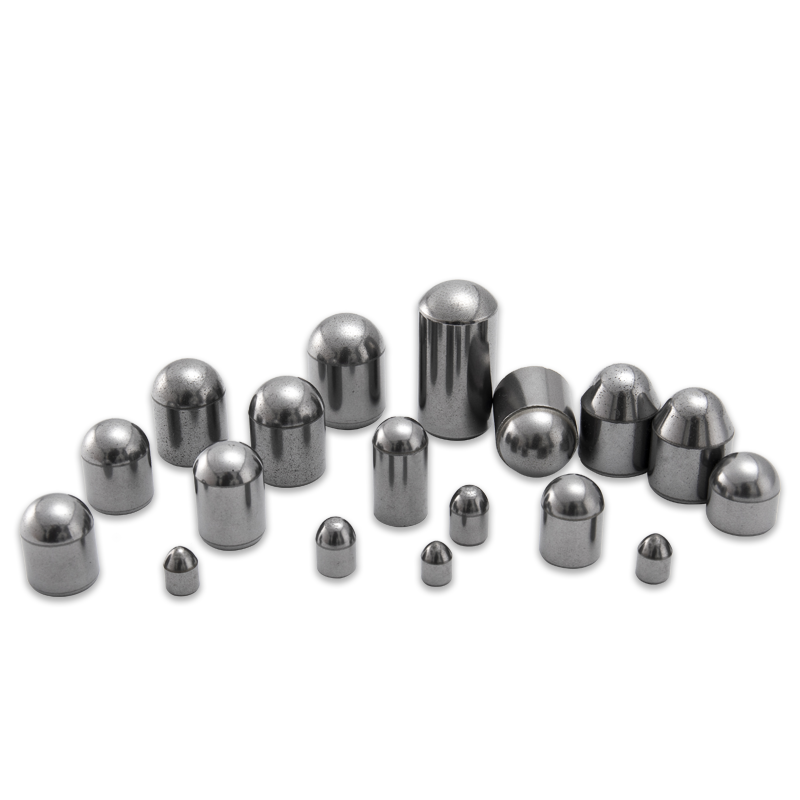

A volfrám -karbidot széles körben tekintik figyelemre méltó keménységének, közvetlenül a gyémánt alatt. Ez a tulajdonság lehetővé teszi a kopás és a könnyek elszakítását hosszabb ideig, így ideális lehet a magas mechanikus feszültségek alá tartozó szerszámokhoz és alkatrészekhez való felhasználáshoz. Például a volfrám -karbidból készült vágószerszámok megőrzik élességüket és pontosságát még a kemény fémek megmunkálásakor, csökkentve a szerszámok gyakori cseréjének szükségességét.

Keménysége a volfrám-karbidot is tökéletessé teszi a csiszoló anyagokkal, például a bányászatban és a fúrási iparágakban, ahol a szerszámokat folyamatosan kitéve nagy nyomású körülményeknek. A volfrám -karbid betétek és bevonatok jelentősen meghosszabbítják ezen eszközök élettartamát, hozzájárulva a megnövekedett termelékenységhez és a csökkentett leállásokhoz.

Magas hő ellenállás

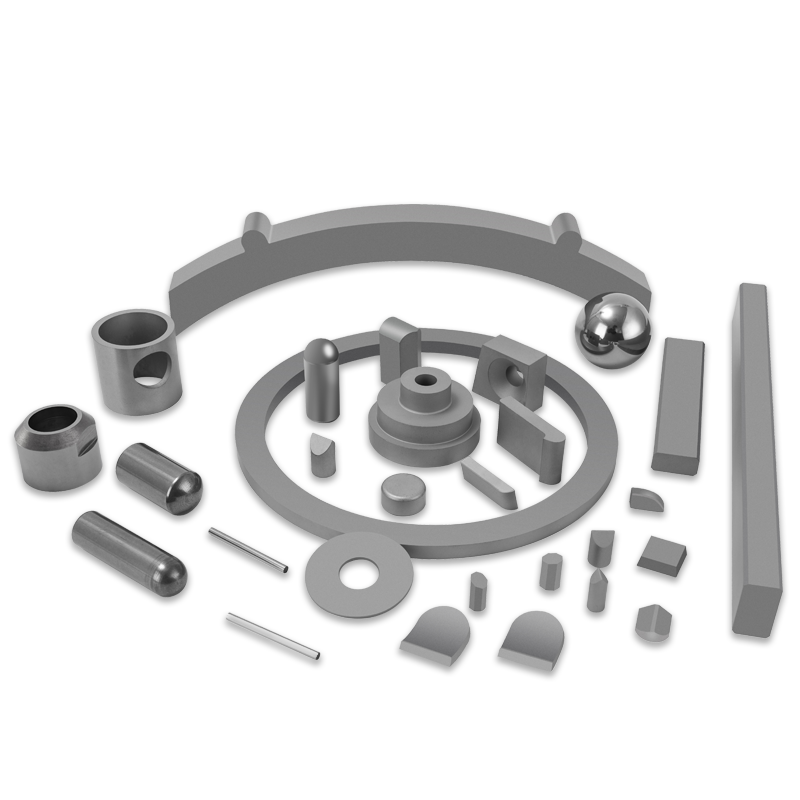

A volfrám -karbid magas olvadáspontja több mint 5000 ° F (2760 ° C), ami rendkívül ellenálló a hővel szemben. Ez a tulajdonság lehetővé teszi a volfrám -karbid alkatrészek szélsőséges hőmérsékleten történő teljesítését, így alkalmassá teszi az olyan iparágakban való felhasználást, mint a repülőgép és az autóipar. Például a sugárhajtású motorokban és a turbinapengékben a Tungsten Carbide hőállósága elősegíti a szerkezeti integritás és a működési hatékonyság fenntartását még a nagy hőmérsékleten is.

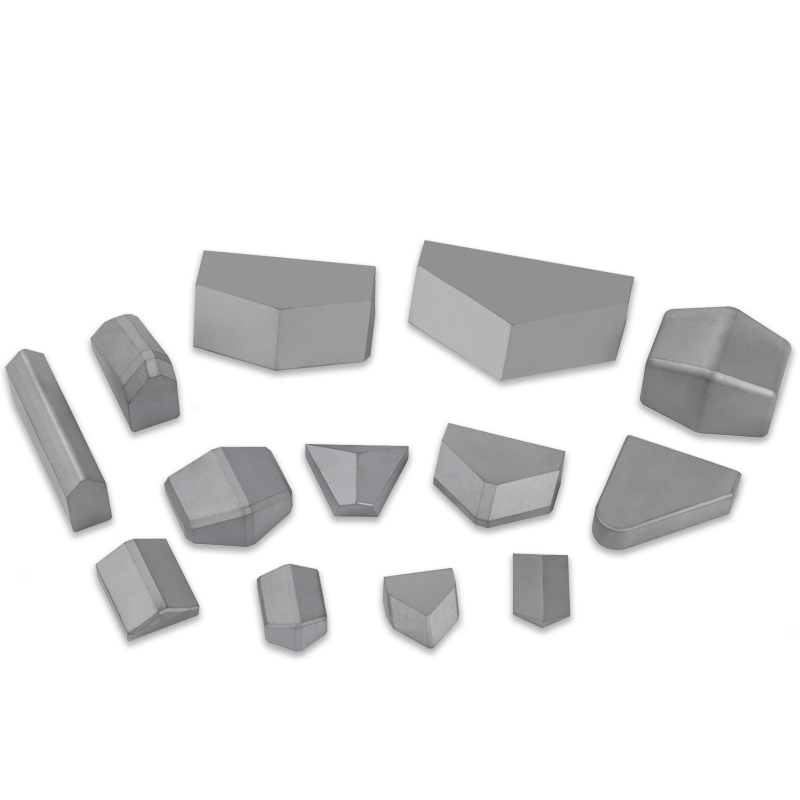

Fokozott kopásállóság

Keménysége mellett a volfrám -karbid kiemelkedő kopásállósággal is rendelkezik. Nagyon hatékony a súrlódás csökkentésében, ami kritikus jelentőségű az olyan alkalmazások szempontjából, mint a golyóscsapágyak, a szelepülések és a dugattyúgyűrűk az autóiparban. A volfrám -karbidból készült alkatrészek idővel kevesebb kopást mutatnak, elősegítve a gépek általános élettartamának javítását és a karbantartási költségek csökkentését.

Korrózióállóság

A Tungsten Carbide korrózióval szembeni ellenállása tovább javítja vonzerejét durva környezetben. Sok más anyagtól eltérően, a volfrám -karbid nem korrodálódik, ha nedvességnek, vegyi anyagoknak vagy más korrozív anyagoknak vannak kitéve. Ez ideális választássá teszi a bányászatban, az olajfúrásban és a tengeri alkalmazásokban használt berendezések számára, ahol a korrózió jelentősen befolyásolhatja a működési hatékonyságot és a berendezések hosszú élettartamát.

A volfrám -karbid kihívásai

A törékenység és a törékenység

Kivételes keménysége ellenére a volfrám -karbid viszonylag törékeny, ami bizonyos alkalmazásokban hátrányt jelenthet. Míg az anyag ellenáll a jelentős kopásnak, hajlamos a repedésre vagy a forgácsolásra, ha hirtelen sokknak vagy ütésnek van kitéve. Ez a tulajdonság gondos kezelést igényel a gyártás és az alkalmazás során, különös tekintettel az olyan eszközökre, amelyek érintkezhetnek ütési erőkkel, például kalapácsokkal vagy lyukasztásokkal.

Ennek enyhítése érdekében a gyártók gyakran ötvözött karbidot ötvözött más anyagokkal, vagy bevonatot alkalmaznak annak szilárdságának javítása érdekében. Ez azonban növelheti a termelés költségeit.

Termelési költségek

A volfrám-karbid gyártása viszonylag drága, elsősorban a volfrám magas költsége miatt, amely ritka és nehezen extrahálható fém. A volfrám és a szén magas hőmérsékleten történő kombinálásának folyamata speciális berendezéseket és szakértelmet igényel, ami tovább növeli a költségeket. Ennek eredményeként a volfrám -karbid szerszámok és alkatrészek általában drágábbak, mint más anyagokból, például acélból vagy öntöttvasból.

Azonban a meghosszabbított élettartam és csökkentési költségek volfrám karbid Az eszközök gyakran ellensúlyozzák a kezdeti beruházást, különösen a nagy teljesítményű alkalmazásokban.

Malogképességi kihívások

Noha a volfrám -karbid szerszám anyagként rendkívül hatékony, a saját megmunkálása során kihívásokat jelent. Keménysége miatt a volfrám -karbidot nehéz vágni, őrölni vagy formázni, ami szükség van gyémántszerszámok vagy speciális berendezések használatára. Ez növeli a volfrám -karbid alkatrészek gyártásának összetettségét és költségeit, különösen bonyolult alkatrészek előállításához.

A gyártóknak mérlegelniük kell a karbid -alkatrészek javításának vagy átalakításának nehézségeit is. Ennek eredményeként a megfelelő tervezés és tervezés döntő fontosságú az anyag hatékony felhasználásához anélkül, hogy túlzott termelési költségeket jelentene.