A földalatti építés nem énekelt hősei: Tungfen karbid betétek az alagút unalmához

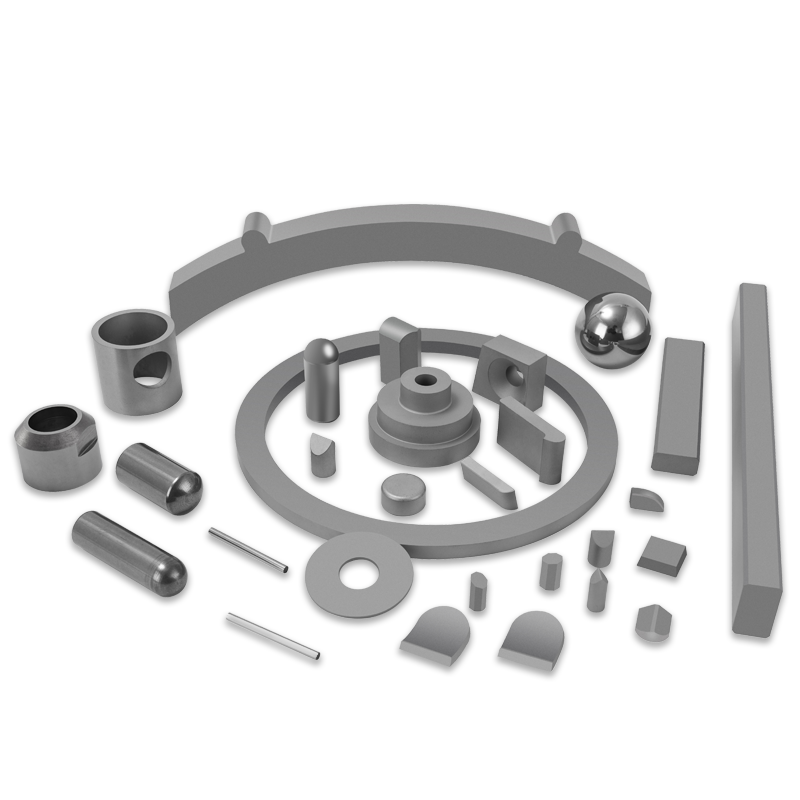

Ipari hírek-Az alagút unalmas gépek (TBM) modern mérnöki csodák, a föld alatti utak, a vízvezetékek és a haszonalapú alagutak kialakításának. Ezek a kolosszális gépek egy kritikus, mégis gyakran figyelmen kívül hagyott összetevőre támaszkodnak, hogy megvalósítsák hihetetlen látványaikat: volfrám karbid betétek - Ezek a kicsi, tartós vágószerszámok a TBM vágófejének munkalapjai, és könyörtelenül a Rock és a Talajnál forgácsos, hogy stabil alagútot hozzanak létre.

Miért volfrám karbid?

A volfrám -karbidot, a volfrám és a szén vegyületét szélsőséges keménysége és kopási ellenállása miatt ünneplik. A Mohs keménységi skálán a 8 -nál magasabb rangsorban van, így csak a gyémánt. Ez a tulajdonságok egyedülálló kombinációja, valamint a nagy törési szilárdság, ideális anyagot teszi az alagút igényes körülményeihez. A betétek általában kompozit anyagok, amelyek volfrám -karbid szemcséket tartanak össze egy fémes iratgyűjtő, leggyakrabban kobalt - A kobalt százalékos aránya (általában 6% -ról 15% -ra) beállítható a keménység és a szilárdság egyensúlyához, a TBM -es geológiai formációktól függően.

A betétek szerepe és típusai

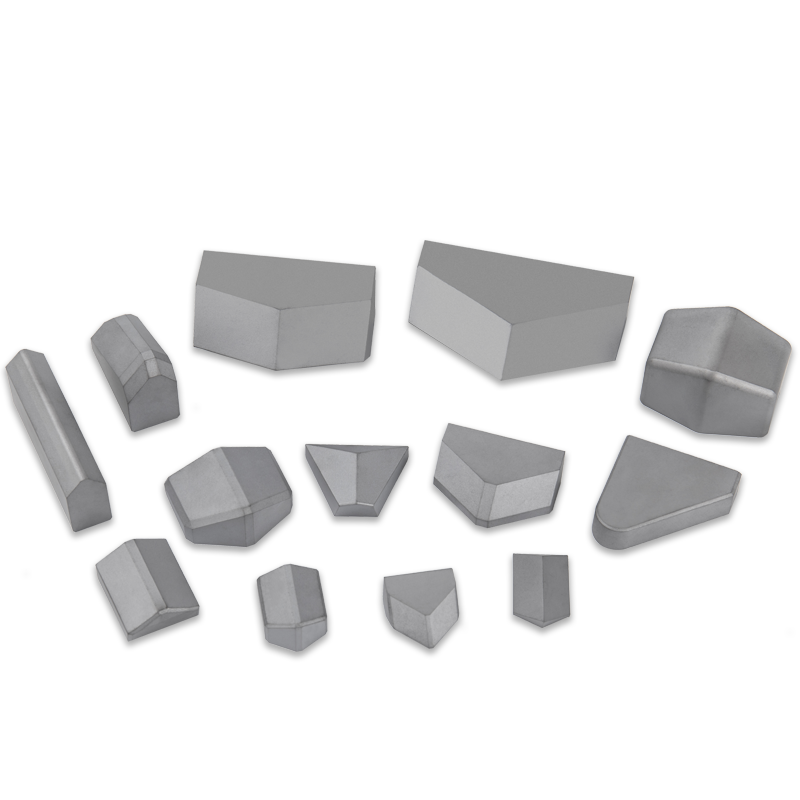

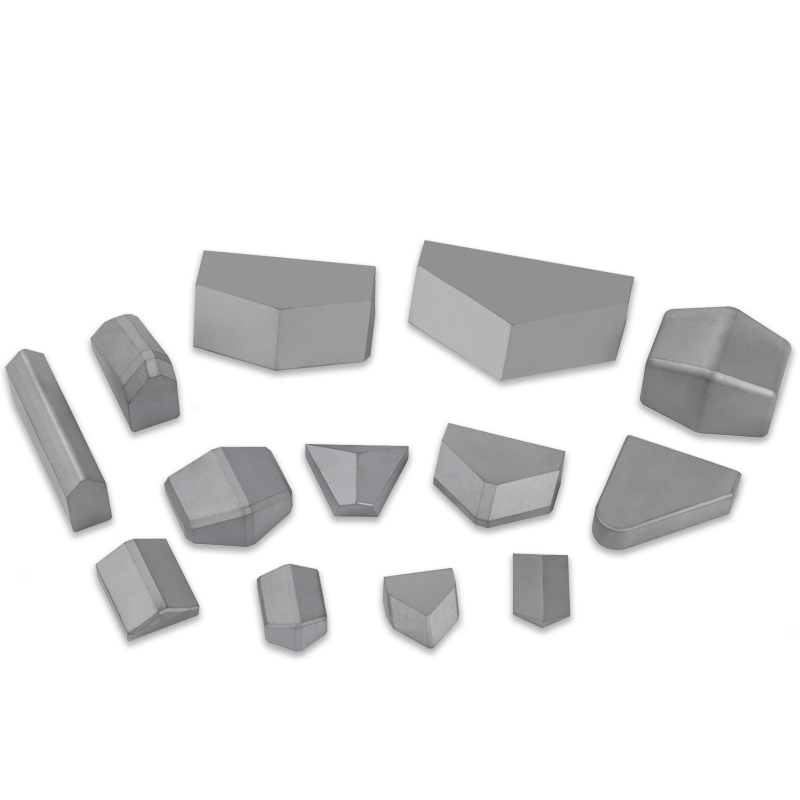

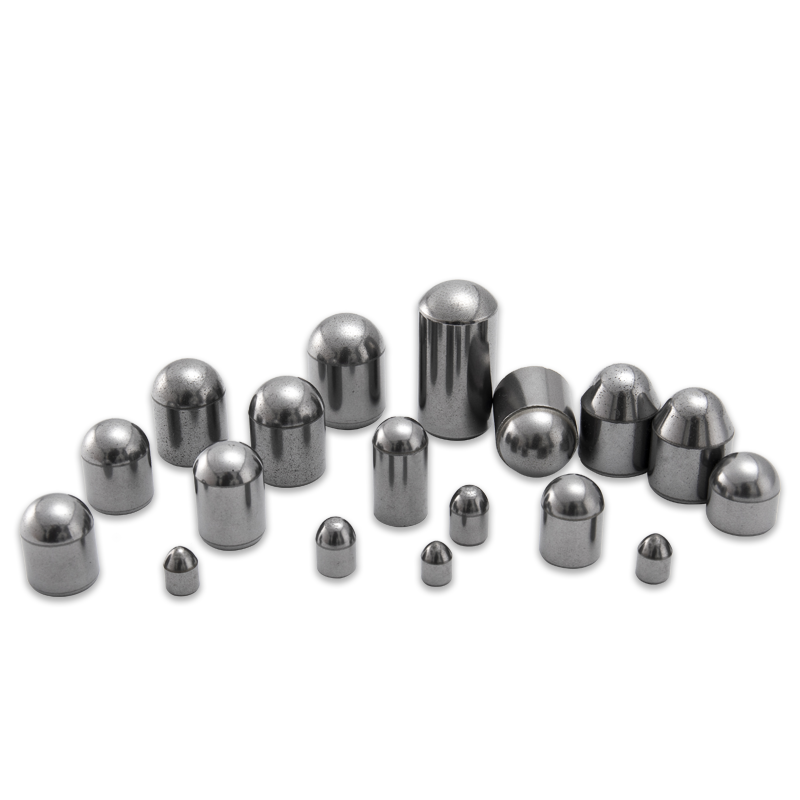

Az elsődleges funkció Tungsten karbid betétek az alagút unalmas gépéhez az, hogy a TBM forgó vágófejének élvonalát biztosítsa. Úgy tervezték, hogy ellenálljanak a jelentős nyomóerőknek és a csiszoló kopásnak, amikor a különféle kőzet- és talajtípusokon keresztül összetörik és lekaparják. A betétek gyakran „gombok” formájában vannak, és stratégiailag a vágófejre helyezik a vágási hatékonyság optimalizálása érdekében. Különböző formákat és méreteket használnak meghatározott alkalmazásokhoz, ideértve a következőket is:

- Véső betétek: A lágy és közepes kemény kőzet átvágására használják.

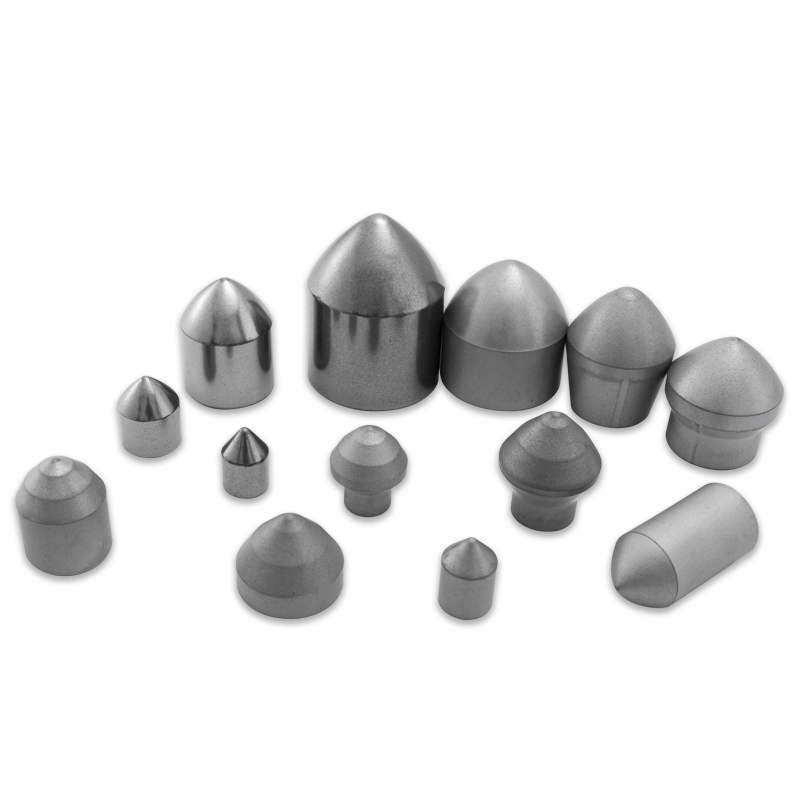

- Gomb betétek: A leggyakoribb típus, biztosítva az ütésállóság és a kopásállóság egyensúlyát. Gyakran használják különféle formációkban, a kemény kőzettől a csiszoló talajig.

- Pajzs betétek: Ezeket kifejezetten a komplex városi környezetben használt pajzs típusú TBM-ekhez tervezték, ahol a geológia gyorsan változhat.

Gyártás és karbantartás

Ezen betétek előállítása pontos, többlépcsős folyamat. Ez a nagy tisztaságú volfrám- és kobaltporok gondos kiválasztásával és keverésével kezdődik. Ezeket a porokat ezután őrlik, a kívánt alakba szorítják, és végül szinterelt (az olvadáspont alatt magas hőmérsékletre melegítve), hogy szilárd, tartós betétet hozzon létre. Ez a folyamat, más néven cementált karbidtermelés, kivételes teljesítményjellemzőkkel rendelkező eszközt eredményez. Az általuk tapasztalt intenzív kopás miatt ezeket a betéteket rendszeresen ellenőrizni és cserélni kell. Kicserélhető természetük kulcsfontosságú előnye, mivel lehetővé teszi a költséghatékony karbantartást és a TBM minimális leállási idejét.